摘要

本文嘗試將不同的啟發式方法應用於家具製造公司的實際設施佈局問題。所有模型均使用 AHP 進行比較,其中採用了許多感興趣的參數。實驗表明,形式化佈局建模方法可以有效地應用於工業中面臨的實際問題,從而帶來顯著的改進。

1。 簡介

家具業與許多其他行業一樣,正經歷一個競爭非常激烈的時代,因此,該行業努力尋找降低製造成本、提高質量等的方法。我們決定應用多種佈局建模技術,基於實踐中很少使用的正式方法來產生接近最佳的佈局。所使用的建模技術是圖論、Bloc Plan、CRAFT、最佳序列和遺傳演算法。然後使用 3 個標準(即總面積、流量*距離和鄰接百分比)評估和比較這些佈局。總面積指開發每個車型生產線所佔用的面積。 Flow * Dist 計算流量與每 2 個設施之間的距離的乘積總和。相鄰百分比計算滿足相鄰要求的設施點的百分比。

最佳佈局的選擇也正式使用

工廠佈局問題的定義是找到物理設施的最佳佈置以提供有效的運作(Hassan 和 Hogg,1991)。佈局影響物料搬運成本、交貨時間和吞吐量。因此,它會影響工廠的整體生產力和效率。根據 Tompkins 和 White (1984) 的說法,設施的設計貫穿了有記錄的歷史,事實上,設計和建造的城鎮設施在古代的歷史中都有描述。

* 通訊作者

希臘和羅馬帝國的歷史。最早研究這個問題的人是 Armour 和 Buffa 等人。 (1年)。 1964 世紀 1950 年代出版的作品似乎很少。 Francis 和 White (1974) 是第一個收集和更新該領域早期研究的人。後來有兩項研究更新了研究成果:第一項是由 Domschke 和 Drexl (1) 進行的,另一項是由 Francis 等人進行的。 (2)。 Hassan 和 Hogg (1) 報告了對機器佈局問題所需資料類型的廣泛研究。機器佈局資料是按層次結構考慮的;取決於佈局設計的詳細程度。當所需的佈局只是找到機器的相對排列時,表示機器編號及其流動關係的資料就足夠了。但是,如果需要詳細的佈局,則需要更多資料。在尋找數據時可能會遇到一些困難,特別是在尚未提供數據的新製造工廠中。當為現代化自動化設施制定佈局時,所需的資料無法從歷史資料或類似設施中獲取,因為它們可能不存在。有人提出採用數學建模來解決設施佈局問題並尋求最佳解決方案。自從 Koopmans 和 Beckmann (1985) 發展出第一個數學模型作為二次分配問題以來,人們對該領域的興趣與日俱增。這為研究人員開闢了一個全新而有趣的領域。為了尋找設施佈局問題的解決方案,研究人員開始開發數學模型。 Houshyar 與 White (1992) 將佈局問題視為

綠色和

2. 建模方法

模型根據其性質、假設和目標進行分類。由 Muthor (1) 開發的第一個通用系統佈局規劃方法仍然是一種有用的方案,特別是在得到其他方法的支援和電腦的輔助的情況下。建構方法,例如 Hassan 和 Hogg (1955),從頭開始建立佈局,而改進方法,例如 Bozer、Meller 和 Erlebacher (1991),則嘗試修改現有佈局以獲得更好的結果。 Heragu (1994) 詳細記錄了佈局的最佳化方法和啟發式方法。

這項工作中使用的各種建模技術包括圖論、CRAFT、最優序列、BLOCPLAN 和遺傳演算法。下面解釋的是每種演算法建模所需的參數。

圖論

圖論(Foulds 和 Robinson,1976;Giffin 等,1984;Kim 和 Kim,1985;Leung,1992)應用了

本文採用兩種不同的方法來對個案研究進行建模。第一種方法是

使用工藝

CRAFT(設施相對分配技術)使用成對交換來開發佈局(Buffa 等人,1964 年;Hicks 和 Lowan,1976 年)。在產生改進的佈局之前,CRAFT 不會檢查所有可能的成對交換。輸入資料包括建築物和設施的尺寸、設施對之間的物料流量或行程頻率以及每單位距離的每單位負載的成本。流量 (f) 和距離 (d) 的乘積提供了在兩個設施之間移動物料的成本。然後根據交換前後的物料搬運成本貢獻來計算成本降低量。

最優序列

解決方法從任意順序佈局開始,並嘗試透過依序切換 2 個部門來改進它 (Heragu, 1997)。在每個步驟中,該方法計算兩個部門之間所有可能切換的流量*距離變化,並選擇最有效的一對。兩個部門互換並重複此過程。當沒有任何轉變導致成本降低時,該過程就會停止。使用最佳序列產生佈局所需的輸入主要是建築物和設施的尺寸、設施對之間的物料流或行程頻率以及每單位距離每單位負載的成本。

使用 BLOCPLAN

BLOCPLAN 是一個互動式程序,用於開發和改進單層和多層佈局(綠色和

產生幾個區塊佈局及其適應度。使用者可以根據情況選擇相應的解決方案。

遺傳算法

有許多方法可以透過遺傳演算法 (GA) 來解決設施佈局問題。該方法後來被許多作者採用,包括 Tam 和 Chan (1997),他們用它來解決具有幾何約束的不等面積佈局問題。本研究中使用的 GA 演算法是由 Shayan 和 Chittilappilli (1) 基於切片樹結構 (STC) 開發的。它將樹結構候選佈局編碼為二維染色體的特殊結構,顯示切片樹中每個設施的相對位置。在 GA 操作中,可以使用特殊方案來操縱染色體(Tam and Li,1982)。沙揚還引入了一項新的「克隆」操作,

3. 透過案例研究進行實驗

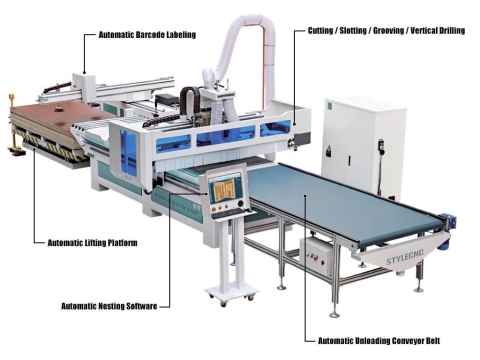

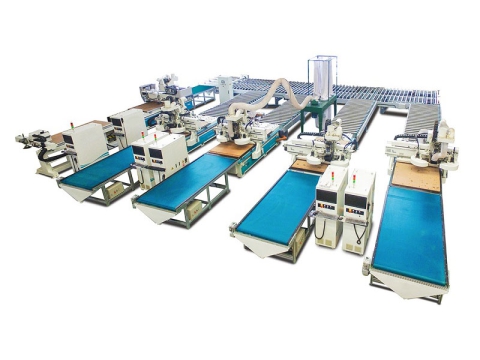

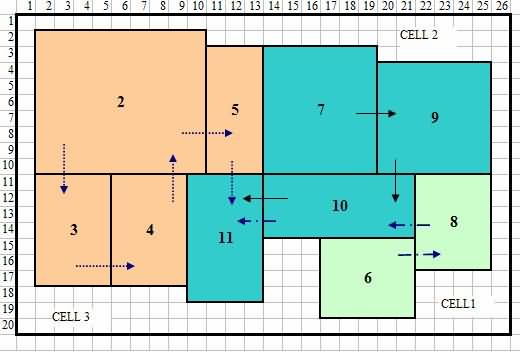

為了測試前面描述的方法的性能,它們全部應用於家具製造的真實案例場景。該公司生產 9 種不同款式的椅子、2 人座和

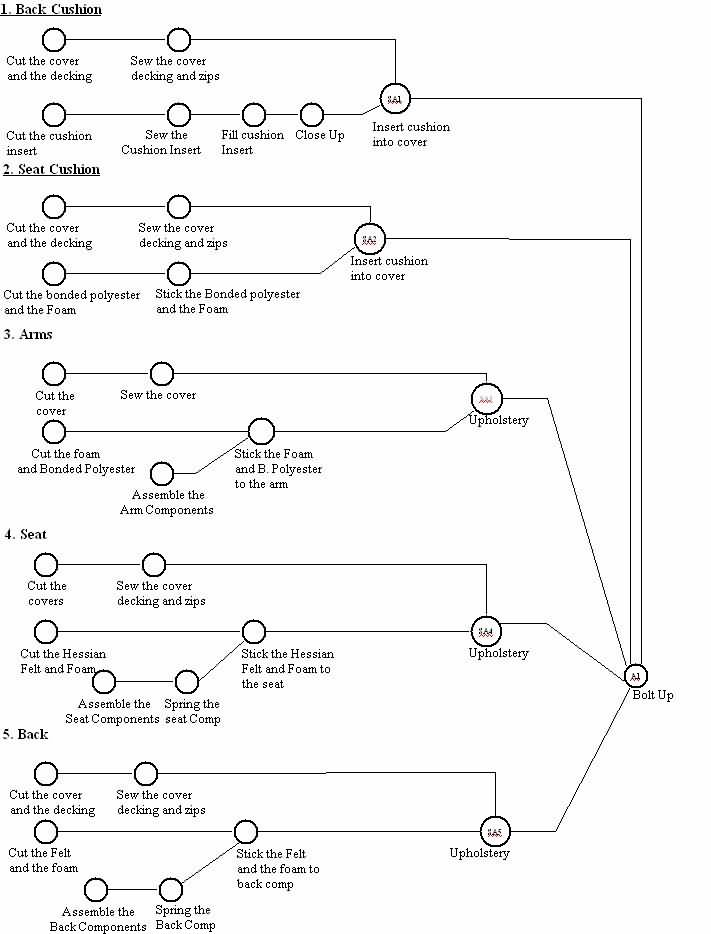

每個產品都要經過 11 道工序,從設施 1 - 切割區域開始,到設施 11 - 螺栓連接區域結束。每個最終組件都可以分解為名稱相同的子組件。這些子元件在 Bolt 處匯合

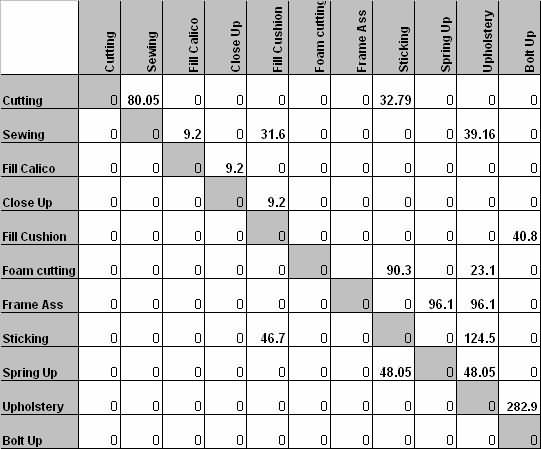

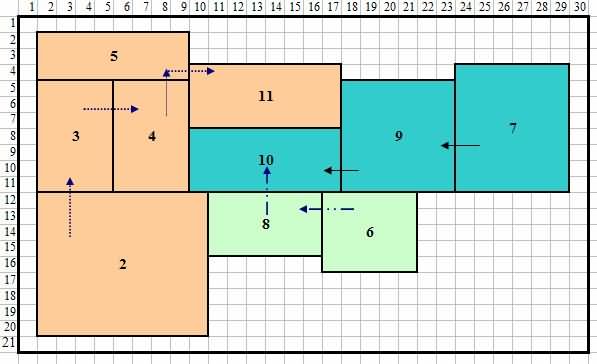

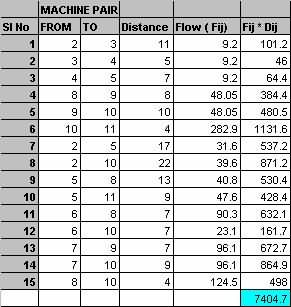

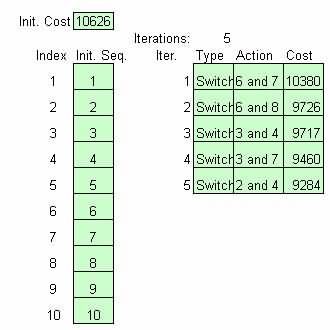

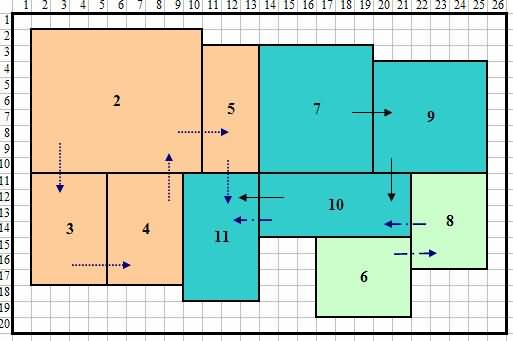

因此,材料沒有順序流動,從而產生了在製品。設施之間的相互作用可以使用主觀和客觀措施來確定。流程圖所需的主要輸入是需求、生產的材料數量以及每台機器之間流動的材料量。物料流量是根據每 10 個月的物料流量計算得出的*計量單位,如圖 2 所示。圖 3 顯示了案例研究的當前佈局。

圖 1 個案研究的組裝圖

圖 2 案例研究的材料流程。

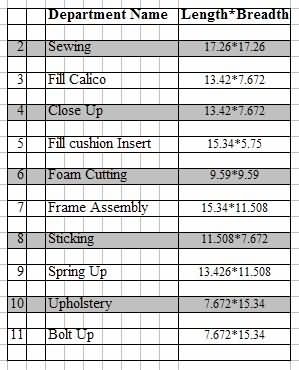

圖3 部門對應編號

圖4 家具公司現有佈局及案例建模中使用的各部門規模

4. 建模方法的應用

這裡將第 2 節中討論的各種建模方法應用於案例研究,以產生可供比較的替代佈局。

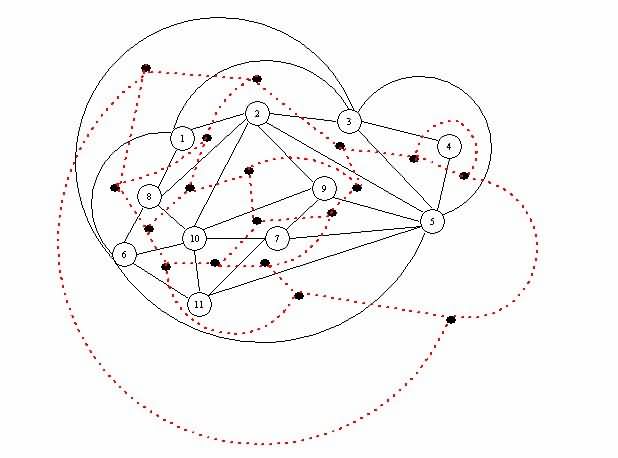

4.1 使用圖論

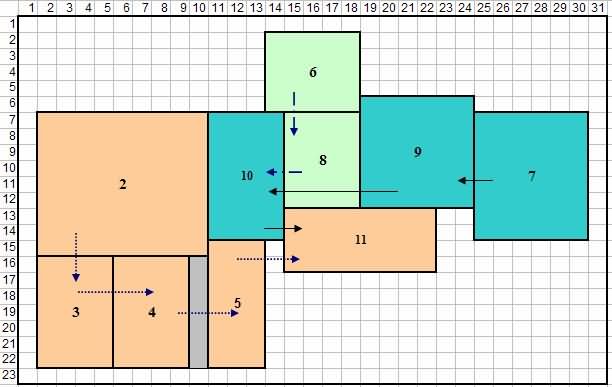

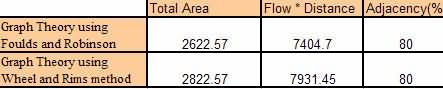

表 1 顯示了使用圖論的兩種不同方法(即 Foulds 和 Robinsons 方法以及 Wheels 和 Rims 方法)的結果比較。表 2 清楚地表明,Foulds 和 Robinsons 方法是兩種結果中較好的一種方法。 Foulds 和 Robinsons 方法的結果在圖中進行了詳細解釋

表 1:顯示所使用的兩種不同圖論方法的比較的表格。

圖 5 使用 Foulds 和 Robinson 方法的案例研究結果的鄰接圖。

圖6 使用圖論後改進的佈局(Foulds和Robinsons方法)

圖7 使用圖論的案例研究的流程*距離評估圖(Foulds和Robinsons方法)

4.2 使用工藝

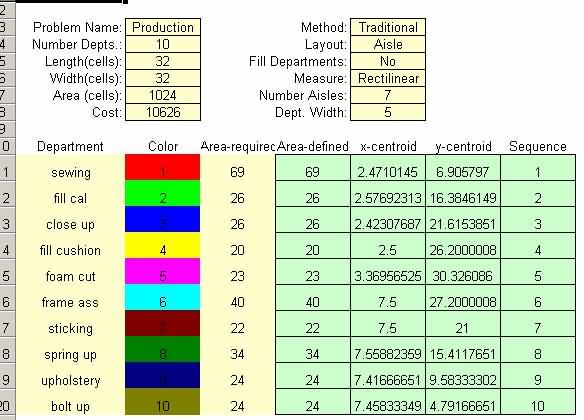

輸入 CRAFT 的輸入資料並先計算目前佈局的初始成本。如圖 1、8,9 所示,可以使用成對比較來降低此成本。

圖 8 使用 CRAFT 目前佈局的初始成本

圖9 CRAFT逐步交換

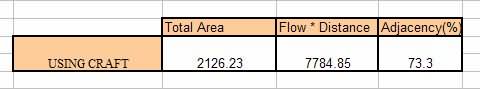

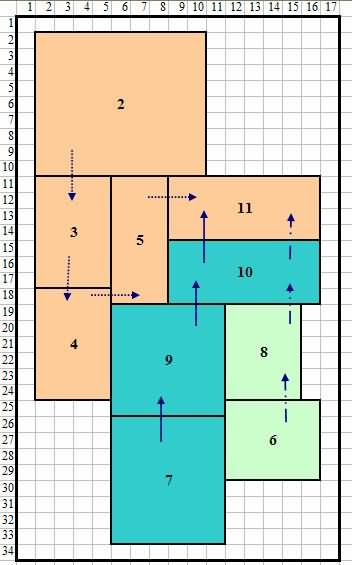

CRAFT 所得到的結果如表 2 所示。

表 2:顯示結果的表格

圖10 CRAFT產生的改進佈局

4.3 最優序列演算法

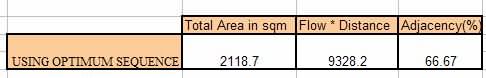

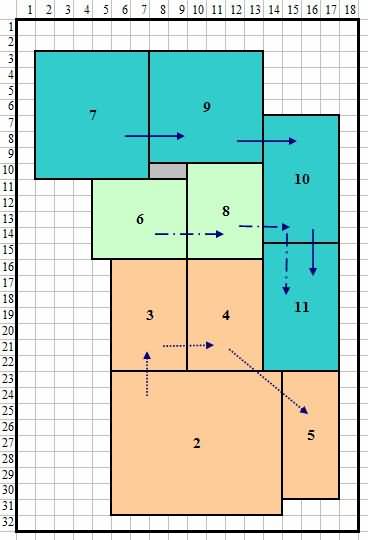

輸入資料與 CRAFT 相同,但它遵循一組不同的配對比較。表 3 顯示了改進佈局的結果。圖 11 顯示了使用最佳序列的改進佈局。

表3 顯示使用CRAFT的結果的表格

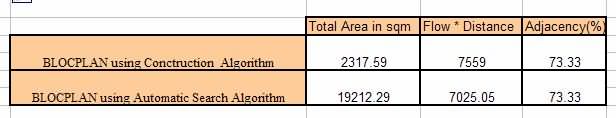

4.4 使用 BLOCPLAN

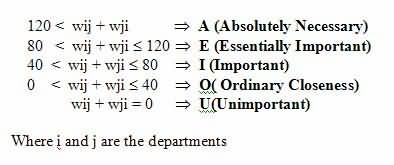

Flow 矩陣圖已轉換為 REL 圖,如圖 12 所示,具有以下參數:

圖 12 個案研究的 REL 圖

表 4 顯示了使用不同方法的結果。如所見,使用自動搜尋的 BLOCPLAN 顯示出比使用構造演算法更好的結果。

圖13 改進的佈局自動搜索

表 4 BLOCPLAN 佈局的措施

4.5 使用遺傳演算法

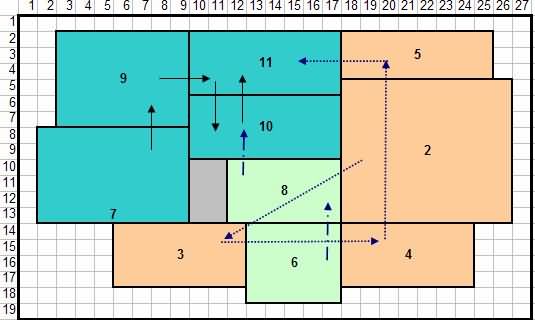

演算法找到的最佳解決方案如圖 14 所示。

圖14 遺傳演算法開發的佈局

圖15 圖14佈局轉換

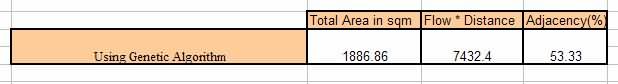

表 5 顯示了使用遺傳演算法的結果。

表5 遺傳演算法結果表

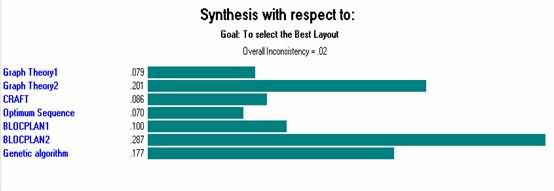

5 層次分析法實驗結果比較

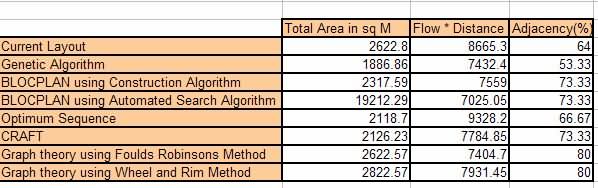

表 6 總結了所有建模技術與目前佈局所獲得的結果,以供比較。最佳佈局部分將基於 3 個因素完成,即總面積(最小化)、流量*距離(最大化)和鄰接百分比(最大化)。主要目標是減少在製品 (WIP) 並組織系統的材料流動。因此,流量*距離矩陣是最重要的參數。

表 6 使用所有建模技術的結果與目前佈局的結果的摘要

表 7 顯示了基於各種因素的替代佈局的混合排名。例如,佈局 1 在 Area 和 F*D 方面排名較差,而在 Adjacency 方面排名最好。這種組合使得很難選擇其中一種。我們強烈建議使用由 Expert Choice 軟體實施的正式技術 AHP。

表 7 各種備選方案相對於目標的排名

AHP 比較每對孩子相對於父母的相對重要性。一旦完成配對比較,該方法就會使用一些數學模型綜合結果來確定總體排名。圖 16 顯示了所有演算法在最佳選擇解決方案目標方面取得的結果的排名。

圖 16 目標綜合

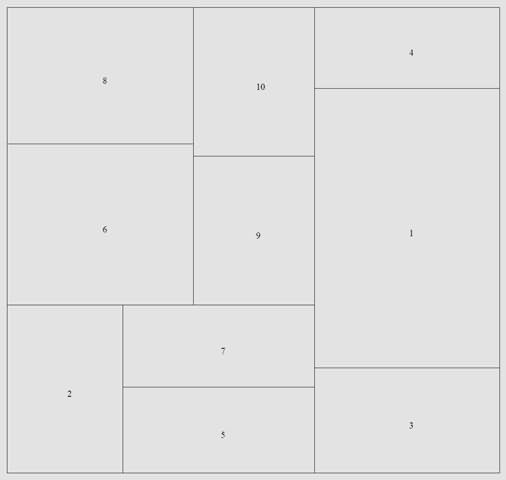

最好的解決方案是透過 BLOCPLAN(自動搜尋),然後使用 Foulds 和 Robinsons 方法的圖論,然後是遺傳演算法來實現。其他解決方案要糟糕得多。請注意,由於固有的主觀性,排名並不是更好選擇的絕對指示,而是用戶可以根據需要進行的推薦。

我們建議選擇使用 BLOCPLAN 使用自動搜尋產生的佈局作為解決方案。當決定這一點時,進行了敏感度分析以確保選擇是穩健的。如果時間允許,應該在做出選擇之前對其他接近的替代方案進行此操作。

6. 結論

本文的目標是使用各種建模技術為家具公司選擇最佳佈局。最佳版面由 BLOCPLAN 使用自動搜尋生成,如圖 17 所示。

圖 17 使用建模方法的最佳佈局

表 9 顯示了所提出的解決方案相對於目前佈局的改進。請注意,佈局顯示了區塊及其相對位置。需要應用實際限制來滿足所有需求。然後,如有必要,可以以相同的方式規劃每個區塊的進一步細節。

表 9:使用建模技術對目前佈局的改進

對於對科學方法一無所知的公司來說,結果相當令人滿意。